润版液的调节

发布于:2021-08-07 10:08:50

印刷过程中润版液调节

目前来讲,传统胶印离不开润版液,根据印刷质量要求,润版液具有在印版空白部分形成水膜、清洁版面、降低版面温度、补充被破坏的亲水层等作用。由于胶印印刷条件多样多变,润版液成分复杂,因此,润版液性质改变或使用不当都会对胶印印刷质量产生显著影响。

由润版液使用不当引起的胶印质量问题,主要分为如下几类。

1.印刷品质量问题

润版液所引起的印刷品质量问题,主要集中在脏版、花版、掉版、背面蹭脏、纸张掉粉掉毛、套印不准等方面。

如,润版液用量过少、碱性过大,会引起脏版;润版液用量过大、酸性过强,会造成油墨乳化过度,也会引起花版、掉版,或造成背面蹭脏,还可能导致纸张掉粉、掉毛,甚至造成套印不准。

2.胶印生产故障问题

润版液还会影响胶印生产过程,造成一系列生产故障,如起泡、印版耐印力下降等。

(1)起泡

起泡是指在胶印时橡皮布滚筒上出现气泡导致传墨不良、墨色失调等问题。起泡的原因可以分为机械原因和化学原因两个方面。机械原因是润版液在循环器中进行物理混合和搅拌不当,化学原因是指润版液的pH值不当。

(2)印版耐印力下降

若润版液pH值过小(呈强酸性),易造成印版网点损失而引起“掉版”现象,从而使印版耐印力下降。

调节润版液的最终目标是实现水墨平衡。而这与润版液的pH值、浓度、用量、温度、表面张力、缓冲能力等工艺参数息息相关。以下,我们将从润版液pH值、浓度、用量、温度4个方面来讨论如何控制胶印印刷质量。

1.润版液pH值调节

润版液pH值与润版液原液加放量有关,原液加放量越大,pH值越低,酸性越强。一般胶印要求润版液pH值为4.5,5.5,pH值过高或过低都会影响胶印印刷质量。

在胶印生产中,调节润版液pH值一般应考虑以下因素。

(1)油墨性能

不同种类的油墨因其黏性、流动性、抗水性和耐酸性等各不相同,对润版液pH值的要求也不同,故应酌情调节。一般情况下,油墨颜色与润版液pH值间的关系为:品红>黑>青>黄,深色>浅色。而且,黏度大的油墨,润版液pH值可稍高。

(2)墨层厚度

当墨层厚度大时,在压力作用下油墨有铺展趋势,所以润版液pH值应小些;反之应大些。

(3)印版图文结构和分布

一般情况下,印刷实地版时,润版液的pH值要比印刷网目调版时偏小。

(4)环境温湿度

温湿度高的印刷车间,由于油墨更易水解,应适当加大润版液的酸性,即降低pH值。

(5)纸张特性

此处纸张的特性主要是指纸张的表面强度和酸碱度。纸张掉粉、掉毛时,润版液pH值应降低;对酸性纸张,润版液pH值可酌量增加。

2.润版液浓度调节

润版液浓度变化会导致润版液化学成分变化,影响水墨平衡。且浓度变化较大时,pH值变化不明显,所以不能单纯依靠调节润版液pH值来调节浓度。调节润版液浓度,通常考虑以下6个因素。

(1)纸张性能

当纸张质地疏松时,由于印刷油墨黏性大,压印中常会使纸毛、纸粉堆积在橡皮布上,这样势必增加印版的摩擦,使印版易起脏,这种情况下,应适当增加润版液浓度;当纸张平整度高而紧度大时,则应适当降低润版液浓度。

(2)油墨性能

一般来说,对难于乳化的油墨,需要浓度较高的润版液。不同颜色的油墨对应的润版液浓度大小的原则为:品红>黑>青>黄,深色>浅色。

(3)干燥剂用量

印刷叠印产品时,为使油墨的干燥速度加快,油墨中需加干燥剂,但这样会引起印版空白部分感脂性增强,即容易产生糊版。基于这一情况,应适当增加润版液浓度。

(4)印版图文结构和分布

如果版面着墨面积较大,润版液浓度应适当调大一些。若全部是网目调版,润版液浓度应适当调小一些。

(5)环境温度

环境温度升高时,油墨流动性增加,同时油墨能分解出更多的游离脂肪酸使印刷版面易产生起脏现象,故应适当增加润版液浓度。

(6)印刷速度和压力

印刷速度较高时,墨辊会发热而使油墨变稀,故应增大墨量以加深印品墨色,但这样就容易起脏,所以应适当增加润版液浓度。若印刷压力大、橡皮布及衬垫质地偏硬时,也应考虑增加润版液浓度,以达到较好的防脏效果。

3.润版液用量调节

润版液用量应根据水墨平衡原理来调节,应避免出现“水大墨大”现象,从实践来说,应以印版空白部分起脏为润版液用量的最低限度。

印刷过程中,如印版、油墨、纸张等许多因素都会发生变化,从而影响润版液用量。归纳起来,调节润版液用量时主要应从以下几个方面考虑。

(1)油墨乳化

油墨乳化是影响润版液用量的主要因素。油墨接受水量的体积分数临界值通常在15%,26%,一旦超过临界值,油墨中的颜料颗粒将呈游离状分散,导致油墨的黏度变小、拉丝性变差、转移性能也变差,呈水包油型乳化。黏度大、乳化值小、转移性能好的油墨,润版液用量相对较小,反之则较大。

(2)墨层厚度

润版液用量与墨层厚度的关系取决于油墨的吸水性能。吸水性大的油墨,润版液用量较大,反之较小。

(3)纸张性能

纤维结构疏松,表面粗糙的纸张吸水性能强,润版液用量就大;铜版纸、卡纸等结构密实表面光滑,吸水性小,润版液用量就小。此外,纸张含水量较高,润版液用量应较小。

(4)印刷速度和压力

印刷速度高、印刷压力大时,润版液用量也应随之增大。

4. 润版液温度调节

润版液温度也是影响胶印水墨平衡的一大因素。引起润版液温度变化的主要因素是印刷过程中墨辊的横向串动。而不同温度的润版液在相同的印刷条件下,水墨平衡状况有所不同。

因此,为了使用少量润版液而达到合理的水墨平衡,润版液温度尽量控制为15~20度(水斗内温)操作,具体数值应该根据当地气候条件和印刷车间温度调节。若温度过低,印版不易清洗,势必加大润版液用量,这又会使油墨过度乳化,破坏水墨平衡,且浪费大量润版液,印品质量也不能保证。此外,温度升高也会加剧油墨乳化。

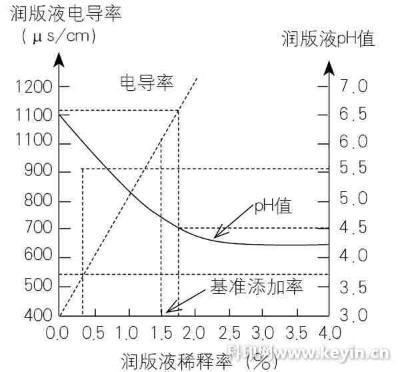

其后需要指出的是,上述润版液各工艺参数之间是相互关联、相互影响的(如图1所示),因此在调节润版液时,需要仔细分析、综合考虑。

图1 润版液pH值与电导率、浓度关系

除润版液外,影响胶印质量的还有油墨、纸张、印版、印刷压力、印刷速度、环境温湿度等因素,这些因素在相应程度上相互制约,共同影响胶印质量。

-

上一篇:没有了

下一篇:胶印使用橡皮布时应注意的问题